欢迎来到天津得威建环保科技有限公司网站,我们竭诚为您提供优质的服务!

服务热线:15652761341

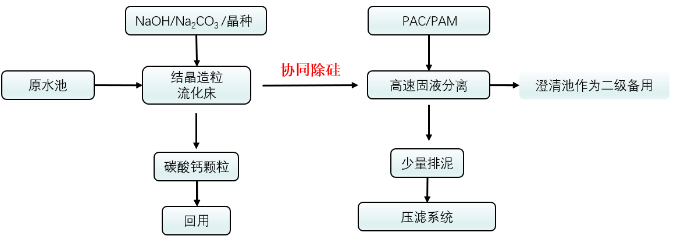

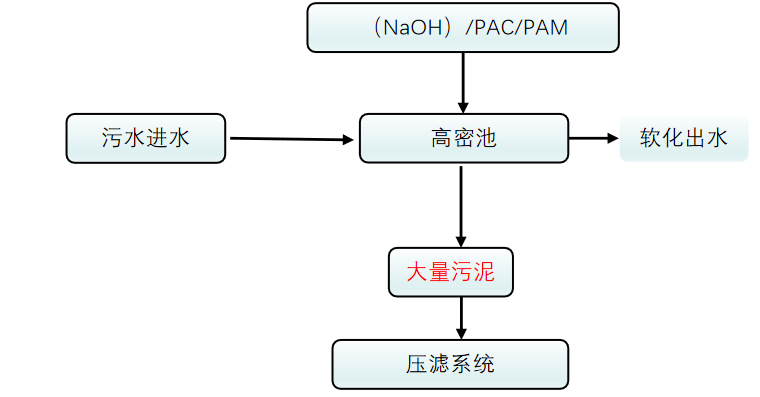

| 本项目工艺(结晶造粒+澄清池+混凝过滤+超滤) | 现有的工艺(澄清池+混凝过滤+超滤) | |

|---|---|---|

| 工艺流程 |  |

|

| 原理 | 化学反应后通过流化床原理与水力学原理,进行结晶造粒 | 化学反应后通过自然沉降原理进行沉淀的固液分离 |

| 药剂可以选用通过投加NaOH /Na2CO3,使进水中的钙和碳酸根、晶种结晶去除。使水中的悬浮物及浊度,在高密池中以少量泥沉降。 | 考虑沉降效果,一般选用投加石灰/NaOH+Na2CO3使进水中的钙镁和其他部分重金属沉淀去除,并产生大量污泥。 | |

| 污泥性能 | 由于系统在高流速条件下运行,排出的颗粒为绝干颗粒,可以直接回收利用。系统整体回收率高 | 排污的污泥含水率较高需要污泥浓缩;系统回收率低; |

| 特点 | 由于晶种投加和加药投加的特殊性,均匀性,加药能更加充分反应,减少药剂投加量; | 水质波动时药剂调整较为困难,需要同时考虑沉降效果; |

| 运行流速高,反应充分,且有内循环,不会产生翻池子以及污堵结垢问题。自动化程度高 | 沉淀池对进水悬浮物的抗冲击性较差,容易翻池,产水悬浮物高也会对后续系统产生冲击,影响后续单元的运行(污堵); | |

| 产水硬度稳定 | 产水硬度不稳定 | |

| 环境 | 结晶造粒+固液分离工艺投加药品为氢氧化钠溶液,替代了原工艺投加的石灰石,减少了灰尘,从而改善了环境,员工工作环境得到有效改善 | 石灰对环境的污染,对操作人员的身体伤害较大,近年国家对京津冀地区开始限制石灰使用,取消石灰的使用是大势所趋,且石灰投加系统难以管理。 |

| 污泥 | 结晶造粒排除绝干可回收利用碳酸钙颗粒:0.9吨/天 澄清池排出98%含水率污泥量约22吨/天,压滤后外运含水率70%的泥饼约1.46吨/天 |

澄清池排出98%含水率污泥量150吨/天, 压滤后外运含水率70%的泥饼10吨/天; |

| 药剂 | 3.56元/吨(去除532 mg/L总硬) | 3.43元/吨(去除287mg/L总硬) |

| 去除率 | 总硬去除率:582mg/L-50mg/L 去除率92% | 总硬去除率:402mg/L-115mg/L 去除率72% |

| 硅硬去除率:90mg/L-5mg/L 去除率95% | 硅硬去除率:几乎无效果 去除率 0 | |

| 钠 | 吨水带入钠离子970.96 mg/L | 吨水带入钠离子1570.41 mg/L |

| 浊度 | 80%以上数据在0.5NTU内,出水5NTU以内 | 出水浊度不稳定,出水浊度经常在10NTU以上,甚至到达30NTU |

| 腐蚀风险 | 可用二氧化碳废气回调PH值,对设备无任何风险. 吨水消耗70L-80L二氧化碳气体 |

投加盐酸调PH值会对设备造成腐蚀风险,投加硫酸会增加设备结垢风险 |

| 直接效益 | 污泥处理人工费+电费:节约85%计算 年费用:31万 污泥转运及储存节约85%计算 年节约费用:12.4万 钠滤膜:延长寿命1倍计算,年节约费用216万 年少产生钠盐5378吨,降低分盐投加的盐酸成本:年节约费用 :43万 节约澄清池结垢检维修年费用约 :20万元 节约药剂费:92万 |

污泥处理人工费+电费:1000元/天 年费用:36.5万 污泥转运及储存每天10吨,40元/吨 年费用 14.6万 钠滤膜:年费用432万 澄清池结垢检维修年费用约 :20万元 |

| 隐形效益 | 1降低压滤机使用频率,减少滤布更换,延长压滤机寿命,降低设备折旧费用; 2出水浊度低,延长多介质过滤器、钠床、反渗透膜的寿命; 3降低钠床/阳床的药剂成本; 4减少台班; 5减少污泥处理引起的对环境的二次污染; 6减少钠盐的处理成本; 7减少对环境的污染,减少对操作人员的身体伤害; 8降低硅硬含量,减少膜污染风险; 9降低设备腐蚀和结垢风险; |